À quoi ressemble votre processus de la conception à la production ? Travaillez-vous avec deux nomenclatures différentes ? Et sont-elles cohérentes entre elles ? Un logiciel ERP devrait être capable de générer plusieurs types de nomenclatures, ainsi que d'en générer de nouvelles à partir de celles existantes.

Quelle est l'importance de l'harmonisation de l'ensemble des nomenclatures dans la fabrication de machines et d'installations ? Et bien, selon l'institut de recherche Gartner, 90 % des demandes du secteur concernent l'interface entre le développement et la production.

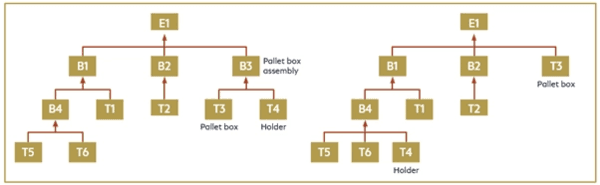

Harmoniser les nomenclatures – un exemple pratique

Lorsqu'un assemblage est conçu, il est accompagné d'un dessin et d'une nomenclature correspondante. Cela paraît assez simple, puisque les données concrètes parlent d'elles-mêmes. Pourtant, en pratique, ce n'est pas aussi facile. Le point de vue de la conception diffère de celui de la production. Laissez-moi vous donner un exemple :

Dans la construction de véhicules, nous avons un assemblage appelé « caisse-palette ». Il se compose du support et de la caisse elle-même. Pour le service de conception, ces deux pièces forment une unité logique : un assemblage.

Un point de vue différent entre la conception et la production

En revanche, pour l'équipe de production, la situation est différente. Le support de la caisse a déjà été soudé au châssis à une étape précédente du processus de fabrication. La caisse entière n'est ajoutée que plus tard, lors de l'étape finale de l'assemblage. Ainsi, les deux départements (conception et production) perçoivent cet assemblage de manière différente, ce qui peut entraîner des désaccords si leurs vues ne sont pas alignées.

De nombreux systèmes ERP s'arrêtent là

La plupart des solutions ERP ne prennent pas en compte ces points de vue différents – avec des conséquences désastreuses :

- des spécifications de travail et des informations incorrectes

- une planification des besoins en matériaux incomplète et imprécise

- des retards de livraison dus à des matériaux manquants.

La cause de ces problèmes réside dans la manière dont les systèmes ERP calculent les besoins en matériaux. Ils se basent sur la hiérarchie du produit. Si la "caisse-palette" est prévue pour l'assemblage final, tous ses composants (y compris ceux déjà partiellement utilisés) sont programmés pour être disponibles à la même date. Cela peut entraîner des livraisons trop précoces ou trop tardives des pièces, car certaines sont nécessaires à différentes étapes du processus.

En résumé, une mauvaise synchronisation entre les points de vue de la conception et de la production dans les systèmes ERP peut provoquer des retards et des inefficacités, soulignant l'importance d'une meilleure harmonisation des nomenclatures.

Les interventions manuelles ne sont pas une solution

Dans de telles situations, les planificateurs de production expérimentés interviennent manuellement ou utilisent des délais tampon pour sauver le planning. Mais ces solutions temporaires ne résolvent pas le problème sous-jacent. Au contraire, elles compliquent encore la situation, réduisent la transparence et conduisent à des erreurs potentielles par la suite.

Les systèmes ERP modernes ont l'avantage

La solution industrielle COSMO CONSULT vous permet de dériver deux structures différentes à partir d'une nomenclature, reproduisant les perspectives distinctes de l'ingénierie de conception et de la production. Cette fonctionnalité a fait ses preuves en pratique. Dans de nombreux projets, l'harmonisation des nomenclatures a permis une réduction significative des pièces manquantes et des stocks.

Combien vos nomenclatures vous coûtent-elles ?

Nous vous aiderons à rationaliser la collaboration entre votre développement de produit et votre production.

Mots clés

Plus d'articles similaires :

Vous avez trouvé ce que vous cherchiez ?

Commencez dès maintenant votre recherche intelligente