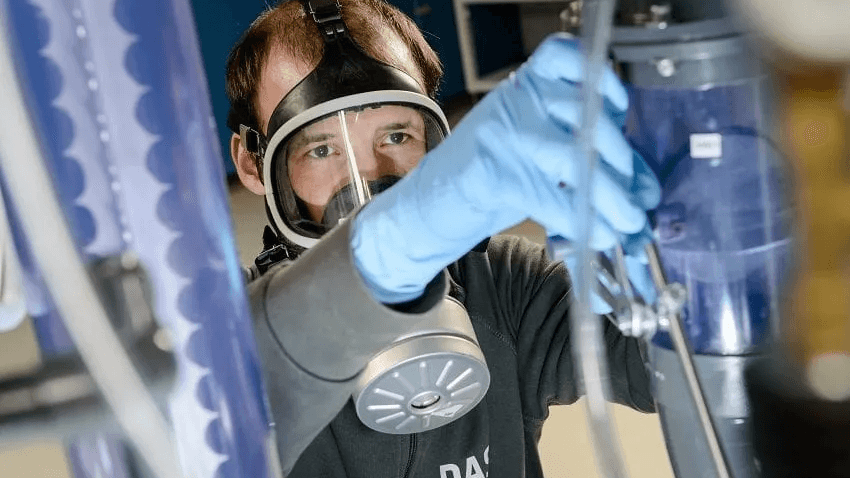

DAS Environmental Expert GmbH

Angesichts eines starken Wachstums hat der Dresdner Anlagenbauer DAS Environmental Expert GmbH gemeinsam mit dem Digitalisierungspartner COSMO CONSULT seine ERP-Landschaft erneuert. Zeitgleich zum Cloud-ERP-System Microsoft Dynamics 365 Finance & Supply Chain Management wurde auch eine integrierte Product Lifecycle Management (PLM)-Lösung neu eingeführt. Trotz Auftragshoch und Pandemie nach dem Projektstart wurde das Vorhaben zum Erfolg. Heute profitiert das Unternehmen von mehr Transparenz im gesamten Prozessablauf und die Umstellung von der Einzel- zur Variantenfertigung.

Der 1991 gegründete Umwelttechnologie-Hersteller zählt heute zu den führenden Technologie- und Equipment-Anbietern für Prozessabgasentsorgungslösungen. In seinem zweiten Geschäftsbereich entwickelt das Unternehmen Verfahren und Anlagen, mit denen man industrielle Abwässer behandeln und wiederverwenden kann. Mit 850 Mitarbeiter*innen an neun internationalen Standorten erwirtschaftet der Anlagenbauer mit Hauptsitz in Dresden rund 150 Millionen Euro Jahresumsatz.

„Wir hatten in den letzten Jahren ein starkes Wachstum. Das spiegelt sich auch in der Anzahl der gefertigten Maschinen, im Einkauf und bei den User-Zahlen wider“, berichtet Mathias Claus, Director IT Global bei DAS Environmental. Die Zahl der Nutzer*innen hatte sich in den Jahren seit der letzten ERP-Einführung verdoppelt. Allein in Deutschland sind es heute rund 230. Insbesondere im Lager gestaltete sich die Organisation dadurch immer aufwendiger. „Im Bereich der manuellen Kommissionierung wurde lange Zeit mit Listen gearbeitet. Bei nur wenigen Erfahrungsträgern ist es in Urlaubs- und Krankheitssituationen schnell eng geworden“, erinnert sich Sven Vogler, Projektleiter und Digital Architect, der zuvor bei DAS im Controlling tätig war.

Transparenz stand ganz oben auf der Wunschliste

Vor allem fehlte es an Transparenz mit Blick auf den Fertigungsstatus: Hier war viel ad-hoc-Kommunikation nötig. Da zudem neue Funktionen benötigt wurden, entschied das Unternehmen, ein neues, Cloud-basiertes und zukunftsfähiges ERP-System einzuführen.

Die Wahl fiel auf Dynamics 365 Finance & Supply Chain Management (FSCM), auch weil man mit Microsoft 365 und Microsoft Dynamics 365 Sales bereits in der Microsoft-Welt verhaftet war. „Zum einen gab es Synergien im Datenfluss und an der Schnittstelle. Zum anderen war uns wichtig, dass wir unser Lagerverwaltungssystem direkt in Dynamics 365 FSCM integrieren konnten. Ansonsten hätten wir mit vielen Extramodulen und Schnittstellen arbeiten müssen“, erklärt Matthias Claus. Die Cloud war aus Innovationsgründen gesetzt. Aufgrund einer guten Zusammenarbeit beim letzten Projekt fiel die Wahl erneut auf COSMO CONSULT als Digitalisierungspartner. „Die Chemie stimmte einfach. Zudem ist COSMO CONSULT ein großer Player, sodass wir sicher sein können, dass es für jedes Thema Experten gibt. Das ist uns besonders mit Blick auf die Niederlassungen in anderen Regionen wie USA und Asien wichtig“, sagt Sven Vogler.

Zahlreiche Systemanbindungen und ganz neue Herausforderungen

Unmittelbar nach dem Startschuss funkte die Corona-Pandemie dem Projektteam dazwischen. So wurde das Projekt komplett remote umgesetzt. Gleichzeitig entschied das Projektteam, den Projektumfang massiv zu erweitern und parallel ein neues PDM/PLM-System einzuführen, das eng mit der Cloud-ERP verzahnt ist. „Das Bluestar-System legt die Dokumente zwar in einem eigenen Bereich ab, jedoch sind sämtliche Daten im Dynamics 365 FSCM integriert und stehen so direkt zur Verfügung“, erklärt Mathias Claus. Zu den Integrationsaufgaben gehörte zudem die Anbindung des CRM-Systems Microsoft Dynamics 365 Sales.

Ein Hauptaugenmerk des Projekts lag auf dem Wechsel von Unikaten zu Varianten. Bis dato war im Grunde jede Anlage ein Einzelstück. „Das Ziel bestand darin, mit einmal konstruierten und freigegebenen Varianten im System zu arbeiten, mit einem einheitlichen Material-Forecast, Stückliste und einem Produktionsplan für die einzelnen Schritte“, so Sven Vogler. Weil das Mammutprojekt zugleich in ein absolutes Produktionshoch fiel, gestaltete sich der Spagat zwischen Tagesgeschäft und Projektumsetzung entsprechend anspruchsvoll.

Ganz neue Prozesse im Warehouse Management

Nahezu zeitgleich entstand ein neues Fertigungsgebäude einschließlich Lager. In dem Zuge wurde die Logistik neu aufgebaut: Jetzt wird alles in zugewiesenen Ladungsträgern, statt direkt im Regal gelagert und die Funktionalität des Lagerverwaltungssystems genutzt. Das bedeutete eine komplette Umstellung für die Lagerbeschäftigten: Sowohl der Wareneingang als auch die Kommissionierung funktionieren heute anders. „Mit der ERP-Einführung wurde das eigenständige Kommissionieren, bei dem die Lagerkräfte wissen, wo etwas zu finden ist, abgelöst. Stattdessen zeigt ein Handheld den Lagerort und verbucht die Entnahme direkt im ERP-System“, sagt Mathias Claus. Auch die Planung von Fertigung, Einkauf und Beschaffung hat sich stark verändert. Statt mit einem angenommenen Zieltermin zu arbeiten, wird durch Simulation und Planungsläufe ein Lieferdatum errechnet. „Unser Ziel ist, die Lead Time weiter zu verbessern und unsere Anlagen noch schneller zu produzieren“, so Mathias Claus.

Cloud-ERP minimiert Fehler und sorgt für Durchblick

„Die Qualität hat sich mit dem neuen System deutlich verbessert“, lobt Sven Vogler. Durch die Prozessunterstützung entstünden weniger Bereitstellungsfehler im Lager, bei der Inventur verzeichne man weniger Abweichungen. Auch in Produktion und Konstruktion trägt das neue System zur Fehlerminimierung bei. Die Schnittstellenprobleme zum Produkt Lifecycle Management gehören ebenfalls der Vergangenheit an. Im Prozess sind automatisch immer die aktuellen Produktdaten, beispielsweise zu einzelnen Varianten verfügbar.

Das wichtigste Ziel der Prozessharmonierung sieht Mathias Claus mit der Einführung erreicht: „Im Geschäft mit der Abgasreinigung haben wir mit der neuen Cloud-ERP Beschaffung und Produktion vereinheitlicht. Das System unterstützt die effiziente Variantenfertigung. Die Berechnung von Bestellvorschlägen und Bedarfen beziehen wir heute in Form von Forecasts in den Prozess ein“. Und wenn erst einmal alle Mandanten unter Dynamics 365 FSCM laufen, findet auch der Konzernabschluss – wie von kaufmännischer Seite gewünscht – innerhalb eines Systems statt.Mehr Transparenz in allen Prozessen war ein weiteres Ziel. „Wir konnten viele umständliche Teilprozesse ablösen, indem wir das vorhandene Wissen zu den Abläufen aus den Köpfen ins System gebracht haben“, so der IT-Verantwortliche. „Wir sehen jetzt direkt im System, wo wir uns im Prozess befinden und wann die Anlage fertig wird. Diese Möglichkeit hatten wir vorher nicht“, ergänzt Sven Vogler.

Rollout ab diesem Jahr

Das ERP-Projekt endete mit dem Go-Live-Support, um den Mitarbeiter*innen noch besser in die neuen Prozesse zu helfen. „Das System funktioniert in seiner Komplexität ohne nennenswerte Probleme, was der Nutzerakzeptanz zugutekam”, fasst Mathias Claus zusammen. Zwar gab es viel Respekt vor der Veränderung, doch man habe die Kollegen entsprechend abgeholt.

Trotz Hürden und Zeitdruck hat der IT-Verantwortliche das Projekt als „absolut positive Erfahrung“ abgespeichert. „Es war gut zu erleben, dass bei COSMO CONSULT alle an uns denken und am Erfolg mitwirken. Wir haben an einem Strang gezogen und uns in regelmäßigen Steering Committees ausgetauscht“, resümiert Mathias Claus. „Wir haben nicht nur ein Cloud-ERP-System eingeführt, sondern mit COSMO CONSULT viel Know-how ins Haus bekommen. Die Berater waren wie Kollegen in einem gemeinsamen Projektteam, die sich in unsere Prozesse hineingedacht haben“, lobt Sven Vogler die enge Zusammenarbeit. Perspektivisch will der Anlagenbauer das System weiter ausbauen und die neuen Möglichkeiten nach und nach nutzen, besonders mit Blick auf künstliche Intelligenz (KI). Zunächst steht jedoch der internationale Rollout an: zuerst in Taiwan, dann in den USA, Singapur, Japan, Hongkong, Südkorea und Malaysia.

Kasten Unternehmen:

Das steigende Umweltbewusstsein in Bevölkerung, Politik, Finanzmärkten und Industrie ist ein wichtiger Wachstumstreiber für DAS Environmental Expert. Das inhabergeführte Unternehmen deckt von der Planung und Montage über die Inbetriebnahme bis hin zur Wartung den gesamten Lebenszyklus seiner Anlagen ab. Geprägt durch den hohen Qualitätsanspruch moderner Ingenieurskultur entwickelt der Anlagenbauer am Standort Dresden ein breites Technologieportfolio, auf denen kundenspezifische Lösungen entstehen. Dabei setzt man auf eine enge Zusammenarbeit mit dem Cluster Silicon Saxony und den Austausch mit Unis und Forschungseinrichtungen.

Weitere Referenzen

Werden Sie Teil unseres COSMOs

Erweitern Sie Ihren COSMOs und registrieren Sie sich in unserem Kundenportal für exklusive Vorteile & Services

#myCOSMO

Fündig geworden?

Starten Sie jetzt Ihre intelligente Suche