EDUR-Pumpenfabrik Eduard Redlien GmbH & Co. KG

Lorsque Eduard Redlien a lancé sa première pompe rotative en 1927, il n'avait que 25 ans. Il régnait alors une atmosphère de ruée vers l'or dans le milieu de la création d'entreprise. Sa première pompe rotative auto-amorçante s'est avérée si robuste et si fiable que Redlien a rapidement élargi sa clientèle. Il s'est d'abord développé au niveau régional, puis au niveau national et international. Au milieu des années 80, il passe avec succès de la fabrication en série à la fabrication discrète pour répondre aux besoins spécifiques des clients.

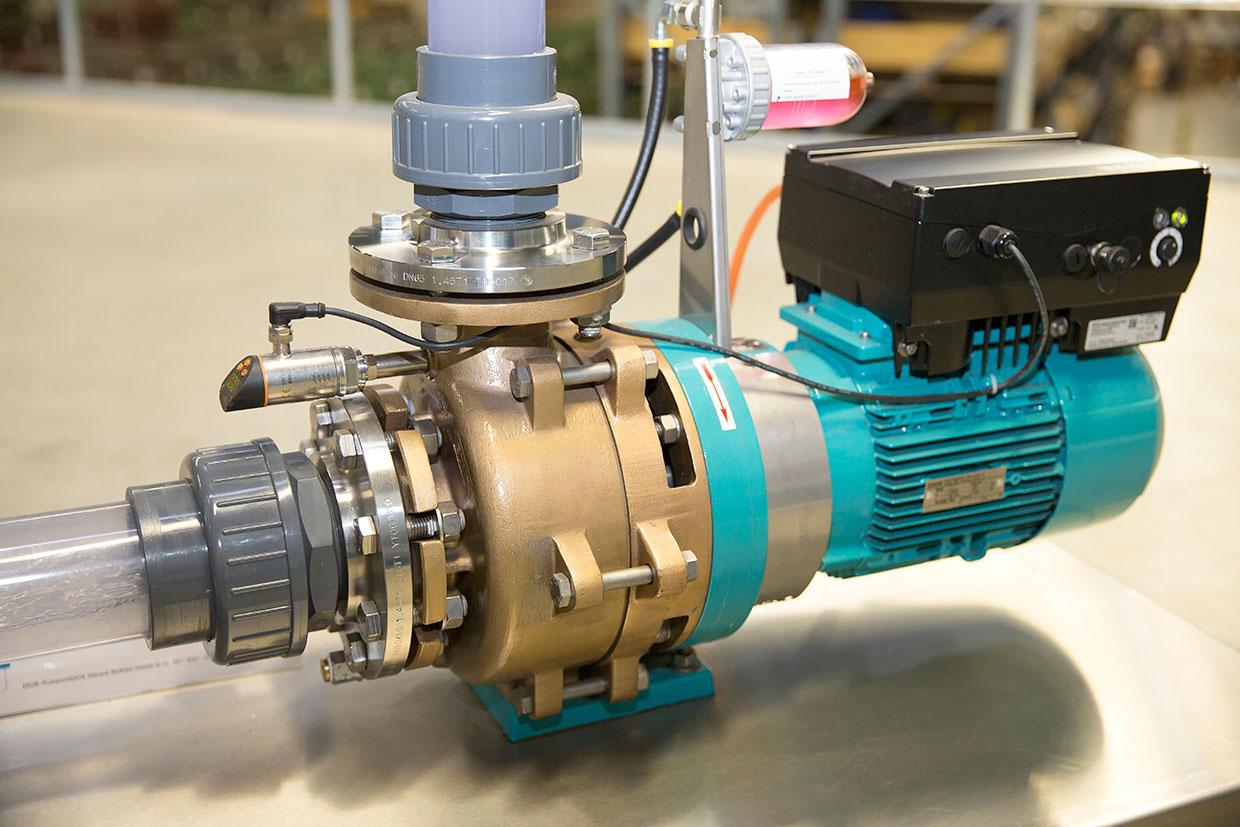

La bonne pompe pour chaque scénario

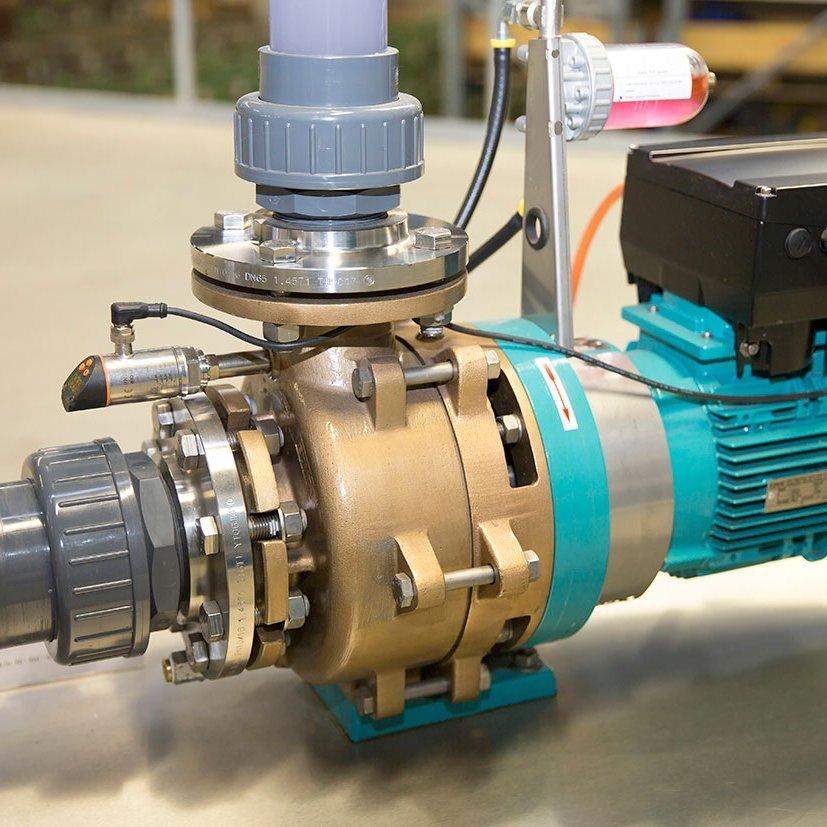

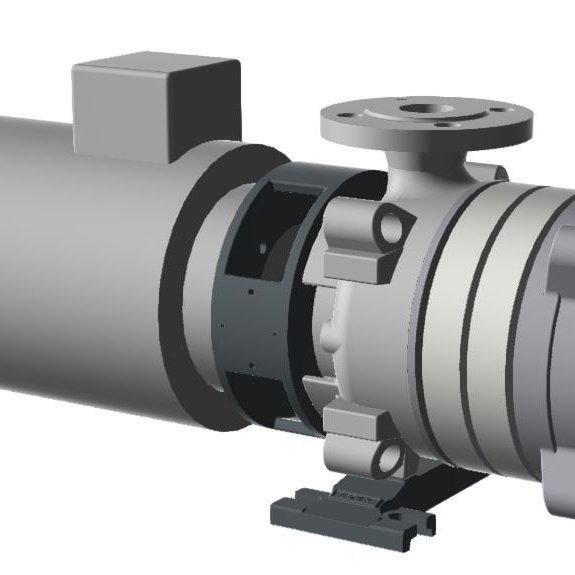

EDUR-Pumpenfabrik Eduard Redlien GmbH & Co. KG est un spécialiste des pompes pour liquides et des pompes multiphases qui jouit d'une réputation mondiale. "Avec nos produits, les clients ne se demandent pas comment intégrer les pompes dans l'infrastructure existante. Nous réfléchissons au type de pompe qui s'intègre parfaitement dans cette infrastructure", explique Thomas Stegen, responsable de la gestion informatique et de l'administration des systèmes chez EDUR-Pumpenfabrik. Pour s'assurer que les délais de livraison et les niveaux de prix restent attractifs pour le client, EDUR fabrique selon un principe modulaire. "Cela signifie que nous pouvons généralement livrer dans un délai de cinq jours", déclare Stegen. Les pompes EDUR sont utilisées dans l'ingénierie des procédés, dans le secteur de l'énergie pour l'approvisionnement en eau et dans la navigation. Les clients de l'entreprise vont des petits aux grands constructeurs internationaux de machines et d'installations. La gamme de produits comprend environ 20 000 pompes avec un débit allant jusqu'à 500 m³/h et une pression de refoulement de 40 bars. Les ventes et le service après-vente sont assurés par un réseau mondial de partenaires.

Le changement de version, une opportunité pour l'avenir

En termes de logiciels d'entreprise, EDUR utilise le système ERP Microsoft Dynamics NAV depuis plus de 20 ans. Lorsque le support de la version utilisée est arrivé à son terme, l'entreprise a été confrontée à un défi : il fallait procéder à une mise à jour vers la version actuelle du logiciel, c'était inévitable, mais ce n'était pas facile à mettre en œuvre. Afin de garantir des délais de production très courts, la quantité d'adaptations des processus et des programmes personnalisés était élevée.

Le changement de version à venir était donc une bonne occasion de rapprocher les structures existantes du fonctionnement standard du logiciel. Mais il y avait un problème : la plupart des systèmes de production sont basés sur un configurateur de produits. "Dans notre cas, il n'était pas facile de concilier la grande diversité des exigences des clients avec la multitude de variantes de produits. Les règles requises pour un configurateur de produits auraient été trop complexes", se souvient Thomas Stegen. "Nous avons donc commencé à chercher un partenaire pour harmoniser nos flux de travail avec le fonctionnement standard du logiciel."

Le savoir-faire industriel est essentiel

Il a été facile de trouver cela chez COSMO CONSULT. La taille et l'expertise de cet éditeur de logiciels dans l'environnement de production ont joué un rôle crucial dans le processus de sélection. En effet, ils disposent d'une solution industrielle certifiée dans leur portefeuille : la solution Configure-to-order. "Lors des ateliers précédant l'attribution du contrat, nous avons convenu avec les consultants d'adapter autant que possible les exigences opérationnelles au standard. Il était important pour nous d'être certains que notre partenaire pourrait également fournir la main-d'œuvre nécessaire pendant les phases intenses du projet," a déclaré le responsable informatique.

Des processus de production transparents

L'équipe projet n'a eu besoin que de trois ans pour la mise en œuvre et la migration. Dans le domaine de la production, il a été possible de structurer l'identification complexe du projet sur une structure d'articles en plusieurs étapes. Désormais, des listes de contrôle permettent de trouver la bonne entrée dans la structure du produit. Aujourd'hui, l'ensemble du processus de planification de la production et des besoins se déroule dans Microsoft Dynamics NAV, avec une très grande productivité. "Les commandes nécessitent rarement une communication informelle. La plupart d'entre elles sont entièrement automatisées. Notre objectif est d'optimiser les processus au point de séparer à l'avance les processus de planification des activités standard," explique Stegen. Une étape importante a déjà été franchie : toutes les informations relatives à la production sont gérées de manière centralisée et sont donc plus facilement accessibles. Cela permet de transférer toutes les informations nécessaires à la production sur le lieu de travail, adaptées à l'ordre de production concerné : des informations de sécurité du travail aux plans de production concrets.

Actuellement, une cinquantaine de postes de travail sont équipés de Microsoft Dynamics NAV, principalement dans l'administration, la vente, la construction et le service. Dans l'industrie manufacturière, le responsable informatique privilégie une autre stratégie : "Nous préférons les terminaux mobiles aux postes de travail PC traditionnels. Cela permet à nos employés d'accéder aux informations pertinentes du système ERP de n'importe où." Un simple scan de la machine ou de l'autocollant suffit pour obtenir des informations sur l'état de la production ou les prochaines étapes. "Nous économisons beaucoup de papier et nous distribuons les informations de manière beaucoup plus efficace. Cela réduit considérablement les coûts et les efforts requis pour la communication, la coordination et l'administration," ajoute Stegen.

Bénéficier d'une qualité de données élevée

Interrogé sur les autres avantages de la nouvelle version du logiciel, le responsable informatique souligne l'amélioration de la structure des données. La production a surtout gagné en flexibilité. Si des erreurs sont découvertes ou si les spécifications sont modifiées ultérieurement par les clients, la gestion des changements nécessaires peut désormais être effectuée beaucoup plus facilement. Le service clientèle bénéficie également du changement de version. "Désormais, les données relatives à nos clients sont toujours disponibles. Nous pouvons étudier chaque processus dans les moindres détails. Si un client appelle, jusqu'à 80 % de nos employés sont immédiatement prêts à fournir des informations, même si l'appel ne concerne pas leur domaine de spécialisation. Pour nous et pour nos clients, il s'agit d'une valeur ajoutée extrêmement importante", a déclaré M. Stegen.

L'avenir parle d'"Industrie 4.0"

Actuellement, EDUR s'efforce d'assurer la maintenance prédictive de ses pompes. Celles-ci seront dotées d'un QR code que les techniciens de service sur site pourront utiliser pour accéder aux informations sur la durée de fonctionnement, l'historique de la maintenance et les pièces utilisées via un smartphone. En outre, les données fournies par les capteurs de vibrations de la pompe peuvent être combinées avec des probabilités de défaillance calculées statistiquement. Cela permet d'optimiser les intervalles de maintenance et d'éviter, dans une large mesure, les travaux de maintenance en dehors des calendriers habituels, voire les pannes. "De cette manière, nous pouvons augmenter considérablement la fiabilité déjà élevée de nos pompes. Avec le Big Data et l'industrie 4.0, avec la tendance actuelle à l'automatisation et à l'échange de données dans les technologies de fabrication, nous avons désormais la possibilité de réaliser de tels scénarios", déclare Thomas Stegen. De son point de vue, il sera crucial à l'avenir d'optimiser la communication avec les clients sur la base d'informations bien structurées, sans trop s'écarter du standard de la base ERP.

Autres références COSMO

Faites partie de notre COSMOs

Prolongez votre expérience COSMOs - enregistrez-vous sur notre portail client pour bénéficier d'avantages et de services exclusifs

#myCOSMO

Vous avez trouvé ce que vous cherchiez ?

Commencez dès maintenant votre recherche intelligente